脱磷化渣剂

一、脱磷化渣剂情况介绍

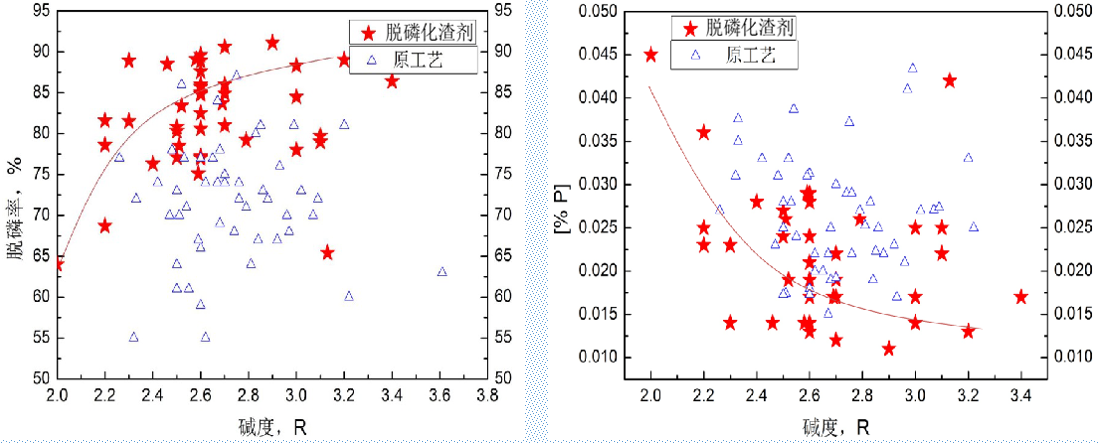

我公司生产的脱磷化渣剂,是经磁选提纯后,添加有机粘合剂制成球团,作为炼钢用脱磷化渣剂。使用有机粘结剂压球,相比使用传统的膨润土作为粘结剂,减少了炼钢有害元素的带入。规格为33*27*17mm,呈椭球状,抗压强度>1000N,水分<3%,完全满足转炉炼钢的要求。

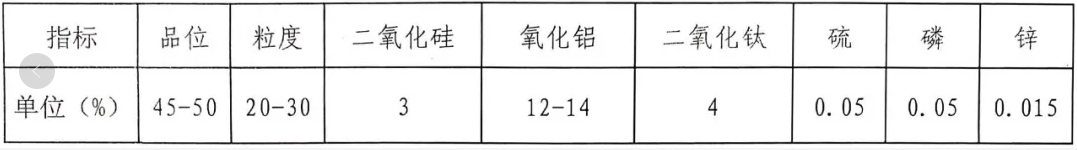

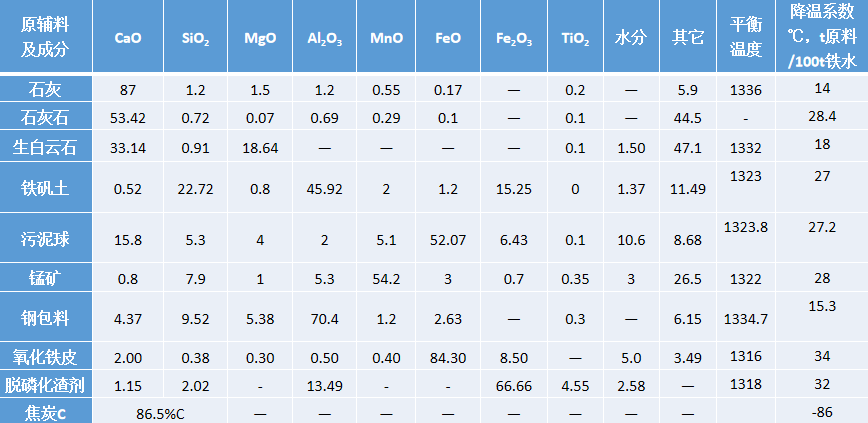

并在钢厂进行了为期半年的工业化试验,试验证明脱磷化渣剂相比原用的铁钒土类化渣剂,在转炉炼钢过程中脱磷化渣的效果更为显著。产品成分如下:

二、产品优势一:助熔、化渣效果

脱磷化渣剂中Al2O3/Na2O等组分引入钢渣后,能够改变原有渣系,提高化渣效果,且脱磷化渣剂中丰富的氧化铁,可在炼钢后期补充因脱碳反应的进行而消耗的亚铁,保证终渣流动性,补充铁水损失,解决炼钢后期的“返干”现象。

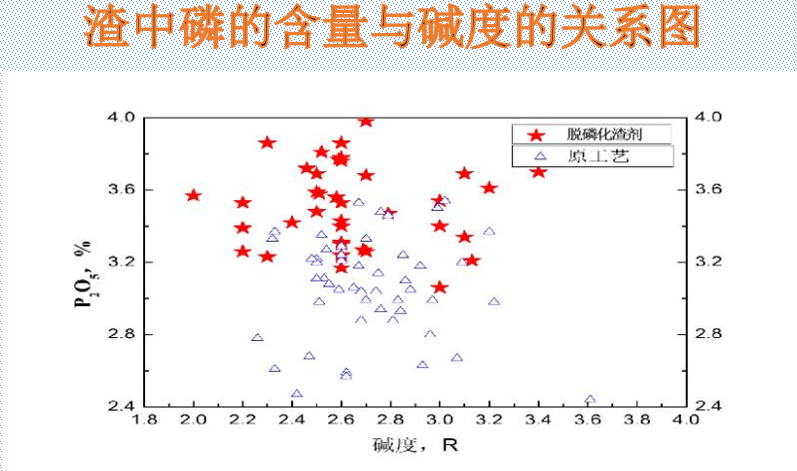

渣系的改变还能够提高炼钢终渣中P2O5的溶解度,这意味着相同渣量的条件下可以脱除更多的磷元素,可降低终渣排放、降低造渣原料消耗。相比于先前使用的的铁矾土类助熔剂,效果更佳。

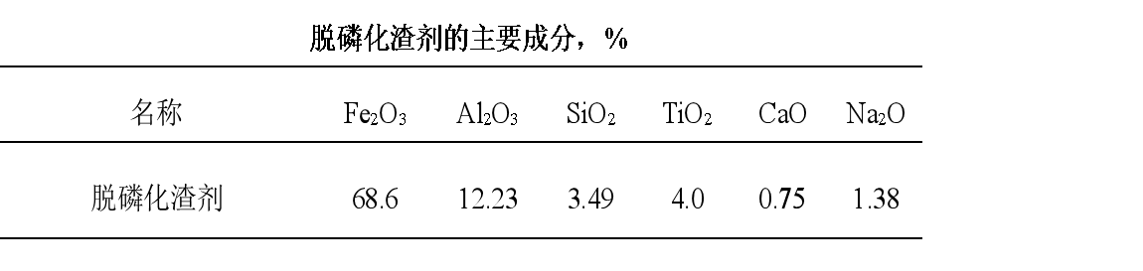

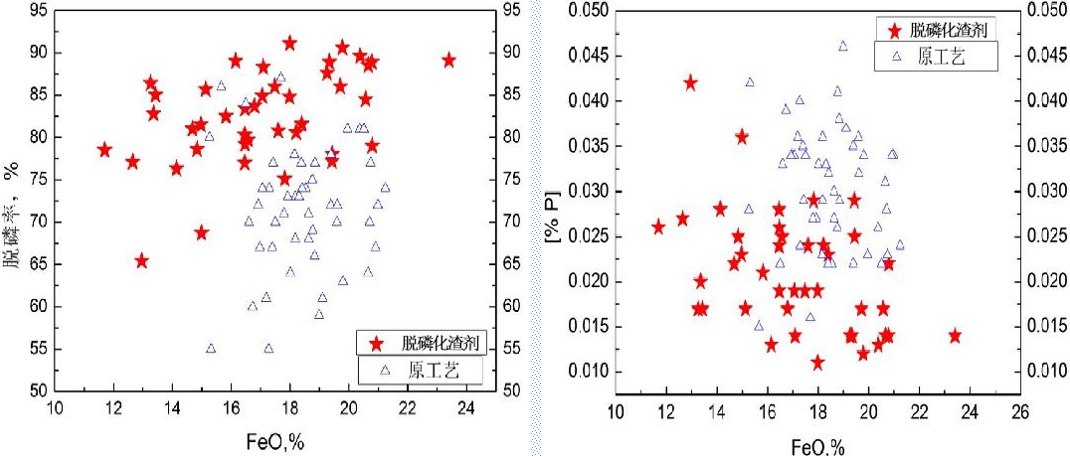

三、产品优势二:脱磷效果

工业试验的钢水脱磷率明显普遍高于原工艺下的历史数据,相应的钢水终点[P]也普遍低于原工艺,试验中均将铁水的[P]从0.12-0.13%降至0.029%以下,脱磷率可达80%以上。

四、产品优势三:减少石灰消耗

使用脱磷化渣剂时,在碱度2.6-2.8左右即可达到原炼钢工艺3.0碱度的脱磷化渣效果,因此脱磷化渣剂带入的少量硅,并不会增加石灰的消耗,相反还能减少一部分石灰的加入。

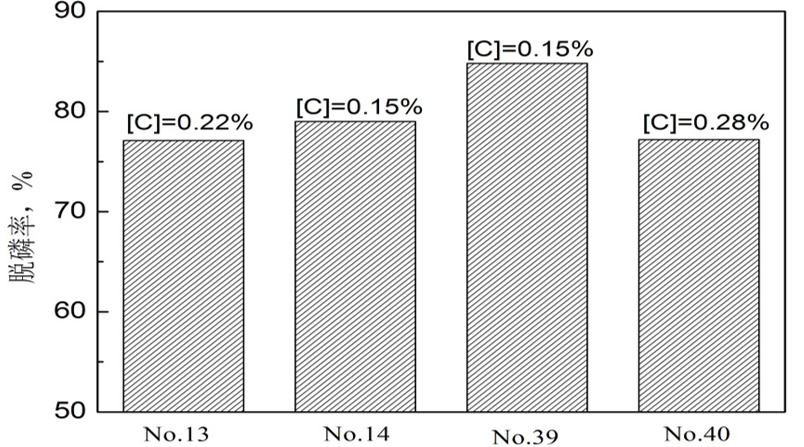

五、产品优势四:钢水纯净度

本次试验还进行了高拉碳操作,其终点[C]含量明显高于常规终点[C]≤0.1%,从而其终点钢水[O]含量也相应低于原工艺,钢水纯净度得到了明显提高。

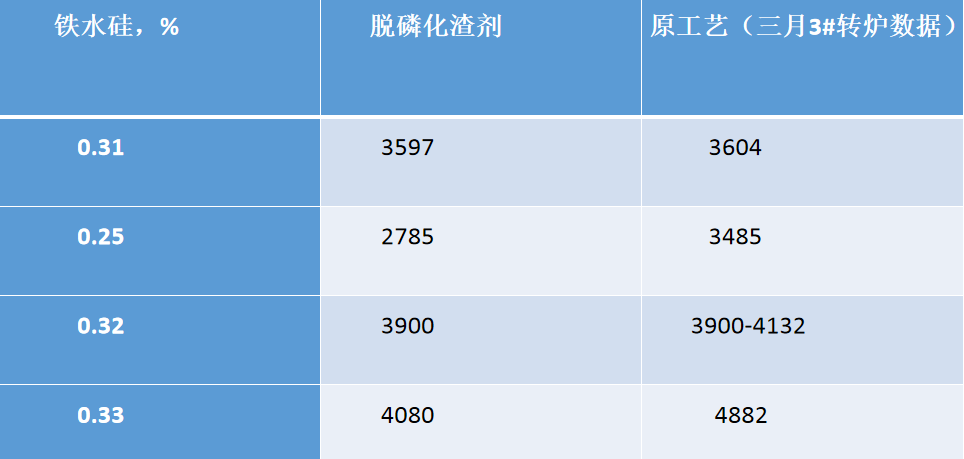

六、产品优势五:降温效果

七、效益估算

基于物料衡算及当前实验数据,以脱磷化渣剂每炉次加入2.4t到转炉炼钢计算:

可带入铁资源:0.933t/120t铁水,以粗钢4000元/吨计,可降低炼钢成本31.1元/t。

石灰消耗方面:按300kg/120t铁水计算,石灰成本可降低:1.4元/t;

且使用铁粉球后可完全替代铁矾土的消耗,节省铁矾土300-500kg/120t铁水。故由此的炼钢成本可降低0.83元/t;

因此,随着脱磷化渣剂的使用,每吨约可降低炼钢成本13.9元/t钢。

八、加入方式及用量

(1)当铁水温度高(≥1350℃),[Si]含量高时,可适当加大脱磷化渣剂的使用量(20-25kg/t铁(钢)水):当铁水温度较低(<1330℃),[Si]含量较低时,应减小脱磷化渣剂的使用量(6-14kg/t铁(钢)水)。

(2)相对而言,前期后期分两批加入脱磷化渣剂效果更好。前期在加废钢后兑铁水前加入20kg/t铁(钢)水左右,可与后来的铁水大面积的沖刷搅拌,能加快化渣剂的熔解和均匀分布,有利于前期快速化渣,脱磷效果也会更好,后期可视情况加入7.5kg/t铁(钢)水左右,补充因脱碳反应的进行而消耗的FeO,防止返干。